舶用プロペラ事業からの撤退は昨年の12月号でお伝えしました。今月は推進器課OBの前田さんに、現役時代の思い出、苦労話について投稿頂き

ました。前田さんは鋳造方案を担当し、プロペラの複雑形状化に対応できるフレーム木型を開発されましたが、これは現在のプロペラ製造にも適用

されています。また工作係長、技術係長を歴任され、現役時代正にプロペラ一筋に活躍されました。(事務局AT)

■舶用プロペラの製作に携わって (特別寄稿) 推進器課OB 前田 恭宏 様 New!

私が入社した昭和29年頃は、銅合金と鋳鉄で小物から大物までの色々な物を生産し活況を呈していました。特に、舶用プロペラは銅合金と鋳鉄

で製作していましたが、鋳込みの日は溶解炉を総動員しての大吹きで、朝早くから溶解作業が始まり、鋳型の点検・鋳込みの準備・鋳込みと慌ただ

しく緊張の一日でした。鋳鉄の舶用プロペラは昭和39年まで製作していましたが、予備として非常時の応急処置用として使用されるため、銅合金

より安価な鋳鉄製が採用され、船舶に積み込まれていました。

←写真① 前田さんが現場で携わっておられた時代の造型風景

掻き型造型で、変動レーキ・変動ピッチの製造が難しい

銅合金と鋳鉄は鋳込みの方法が異なり、銅合金製はボス部の 下面から

溶湯を押し上げてゆっくり注湯しますが、鋳鉄製は 各翼の翼先から

溶湯を素早く注湯します。鋳鉄の鋳込みでは鋳型の上に設けた各翼を

繫ぐ湯溜まりから注湯しますが、激しく湯玉が飛び交う溶湯を各翼の

鋳型に配置された職人が呼吸を合わせて鋳型内に導き入れる様は、勇壮

で真剣勝負そのものでした。「鋳物は盗んで覚えろ」と言っていた先輩

も少なくなり、鋳鉄製の舶用プロペラを語れる人も今は私を含め二人

だけとなりました。

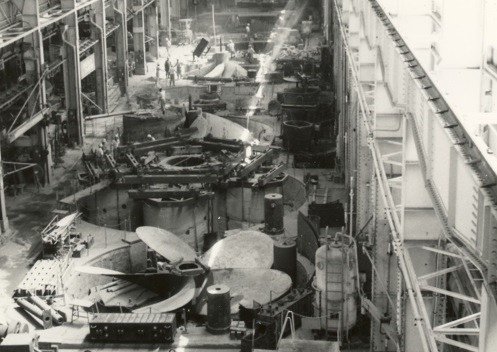

←写真② 昭和49年ごろ(建家拡張後)の造型場風景

鋳鉄の鋳物から撤退し、昭和48年から舶用プロペラ一貫工場として

スタートしましたが、自社建造船の舶用プロペラのみを供給してきた

推進器課にとっては、舶用プロペラのみでは工事量が足りず、鋳鉄製品

・大型銅合金等の製造にも取り組みました。外販の舶用プロペラを受注

するには、当時舶用プロペラ市場を二分していた神鋼・ナカシマの強い

抵抗と外販という高いハードルを超えなければなりませんでした。

←写真③ 前田さんが係長時代平成

元年に製作した当時世界最大

プロペラ

昭和57年から「舶用プロペラ生き残りプロジェ

クト」が始まり、競合他社に打ち勝って外販を

取込むために、現場部門ではコストダウン、

設計部門では他社と差別化した三菱独自の

舶用プロペラの開発に取り組みました。舶用

機械設計の皆さんは、それぞれの船尾の流れを

考慮した理論設計手法を用いて、船舶に最適な

高性能プロペラ“MAP「Mitsubishui Advanced

Propellers」”を開発され、外部からも「三菱の

舶用プロペラ」の信頼を得られました。

しかし、現場段階では この変幻自在に設計

された翼の形状を鋳型にすることは、技術的な

問題があり困難でした。早急に“MAP”に対応

できる造型工法が必要となり、試行錯誤の上

開発したのが現在のフレーム木型による造型法

です。

元来、鋳物師は保守的で従来の手法を大切に守っていく傾向があり、新造型法には拒否反応が強く、「鳥かごの中で仕事をさすっとか・・」等々

揶揄する声もありましたが、変化していく翼の形状を見て、従来の造型方法では無理であることを悟ったのか、フレーム造型法に積極的に取り組み

改善を重ねていきました。

以上の様な取組みにより、やっと外販の足掛かりを得ることができ、その後は営業努力もあって外販が徐々に増え、悪戦苦闘しながらも「三菱の

舶用プロペラ」を守り今日に至りました。

昨年、舶用プロペラ一貫工場になり45周年を迎えるので、OBが主催し現役の皆さん共々お祝いをしようと呼びかけるため推進器課に出向いた

際、舶用プロペラ事業からの撤退という話を聞き、個人的には“刃折れ、矢尽きた”感がして悲しく涙が出ました。先輩から受け継ぎ、後輩に託す

鋳物技術が途切れることは残念無念です。今となれば、色々の思い出が走馬灯の様に蘇りますが、しかし最後に言おう

good-bye推進 長い間 有難う 我らが鋳物!!